- Barajar

ActivarDesactivar

- Alphabetizar

ActivarDesactivar

- Frente Primero

ActivarDesactivar

- Ambos lados

ActivarDesactivar

- Leer

ActivarDesactivar

Leyendo...

Cómo estudiar sus tarjetas

Teclas de Derecha/Izquierda: Navegar entre tarjetas.tecla derechatecla izquierda

Teclas Arriba/Abajo: Colvea la carta entre frente y dorso.tecla abajotecla arriba

Tecla H: Muestra pista (3er lado).tecla h

Tecla N: Lea el texto en voz.tecla n

![]()

Boton play

![]()

Boton play

![]()

49 Cartas en este set

- Frente

- Atrás

- 3er lado (pista)

|

Tipos de moldes desechables

|

Moldes de arena

De yeso Cerámicos Evaporativos Moldes abiertos (1 pieza) moldes cerrados (2 piezas) ++ precisos |

|

|

Tipos de moldes permanentes

|

Fundición por gravedad

De baja presión Al vacío De alta presión Centrífıga |

|

|

Moldes de arena

|

La arena permite trabajar metales con altos puntos de fusión como acero y níquel

Se utiliza arena de sílice (SiO2) por su economía y altas temperaturas |

|

|

Proceso de moldes de arena

|

1. Fabricación del modelo de la pieza

2. Se coloca molde entre arena para cavidad negativa + sistemas de alimentación 3. El metal se solidifica, se destruye el molde y se extrae la pieza |

|

|

Selección de la arena para moldes de arena

|

El tamaño de grano es uno de los factores más importantes en la selección de arena

Granos finos = mejor acabado superficial, pero reducen permeabilidad del molde No debe quedarse el aire caliente atrapado Se mezcla con <bentonita> para lograr forma estable y mejorar resistencia del molde (funciona de aglutinante) Se pueden agregar resinas o aglutinantes orgánicos o inorgánicos a la arena para darle mayor resistencia durante proceso de fundición |

|

|

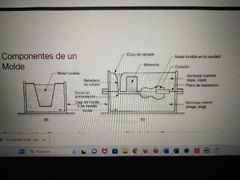

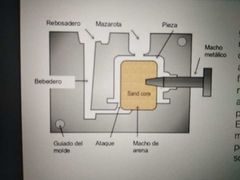

Componentes de un molde

|

1. Caja de moldeo (abierto y cerrado)

2. Bebedero de colada 3. Canal de alimentación 4. Copa de vaciado 5. Mazarota 6. Corazón o insertos 7. Semicajas superior e inferior (draga, tapa/ drag, cope) |

|

|

Caja de moldeo

|

Caja de moldeo que soporta al molde, existe inferior y superior, la unión entre ambos forma la línea de partición

|

|

|

Bebedero

|

Conducto que recibe el metal y lo lleva hacia el interior del molde

El extremo tiene forma de cono para facilitar proceso de vertimiento |

|

|

Mazarota

|

Cavidad que se llena de metal fundida y suministra metal adicional necesario para contrarrestar el proceso de contracción durante solidificación del metal

|

|

|

Canales de llenado

|

Llevan metal fundido de mazarota a cavidad del molde

|

|

|

Insertos

|

Hechos de arena para generar cavidades huecas dentro de la pieza fundida

|

|

|

Respiraderos

|

Permite flujo hacia exterior del aire y gases que se acumulan durante el proceso de fundición en el interior del molde

|

|

|

Modelos para fundición de arena

|

Encargados de generar la cavidad en la arena

El tamaño debe contemplar contracción del metal fundido y excesos para procesos de maquinado posteriores Selección del material depende de: > tamaño > forma de fundición > precisión dimensional > cantidad de ciclos que se quiera utilizar el modelo Su superficie puede recubrirse de agentes separadores que permitan fácil desmolde del modelo de arena |

|

|

Modelos de una sola pieza

|

Tmbn llamados Modelos sólidos

Se utilizan para =piezas simples y producción de bajas cantidades= Tienen forma del producto + extra para contrarrestar contracción de metal y procesos de maquinados posteriores |

|

|

Modelos divididos

|

De dos piezas donde cada una es ½ de la cavidad

El plano donde se parten coincide con plano de partición del molde usado para la fundición Se obtienen: +Piezas más complejas +Mejores tiempos para el moldeo +Mayores cdades de producción |

|

|

Placas modelo

|

Para volúmenes de producción mayores

En los modelos partidos se adhiere placa de acoplamiento, con guías para hacer coincidir las mitades que harán cavidades en la arena |

|

|

Moldes permanentes

|

Por lo general son de 2 mitades metálicas que componen cavidad y sistema de alimentación. Se fabrican maquinadas

Por tanto garantiza buen acabado superficial y alta precisión dimensional Por canales de refrigeración se enfría para poder extraerlo |

|

|

Fundición en molde permanente por gravedad y características de las piezas

|

Metal fundido se vierte en cavidad hasta que se llene.

Características: -Tamaño medio -Excelente precisión y acabado superficial -Buenas propiedades mecánicas y metalúrgicas |

|

|

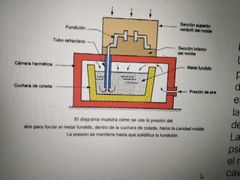

Fundición en molde permanente a baja presión

|

A presión necesaria de 15 psi (pound force per square inch) aprox y se debe mantener hasta que el metal se solidifica en interior de cavidad

La presión se aplica desde abajo y el metal fundido fluye hacia arriba para llenar cavidad |

|

|

Ventaja de fundición en molde permanente a baja presión

|

El metal pasa directamente del crisol al molde sin estar expuesto al aire

Así que disminuye porosidad producida por gas y defectos generados por oxidación |

|

|

Fundición en molde permanente a alta presión

|

También conocido por inyección en matriz o dado (los moldes suelen llamarse dados)

El metal es forzado por pistón a llevar cavidad del molde por presiones de hasta 100 psi La presión se mantiene hasta que se solidifica para retirarlo Pueden obtenerse 300 inyecciones/hr para metales como Zinc |

|

|

Tipos de procesos de inyección en matriz o dado

|

Cámara caliente (metal fundido es empujado por pistón hasta el molde, el pistón o cámara de inyección está caliente para mantener metal fluido)

Cámara fría (cámara de inyección no está caliente, por lo que cdades del metal deben ser precisas para evitar solidificación dentro de la cámara |

Molde permanente

|

|

Factores para seleccionar tipo de horno en proceso de fundición

|

1. [Ahorro de energía y tiempo] - fundir aleación tan rápidamente como sea posible y elevarla a la temperatura de vaciado requerida.

2. [Control de calidad] - necesidad de mantener tanto pureza de carga como precicison de composición 3. [Productividad y economía] - producción requerida y costo de operación del jirno 4. [Eficiencia] - Interacción de carga, combustible y productos de la combustión |

|

|

Tipos de hornos

|

Hornos cubilote

Horno hogar abierto Horno de crisol por combustión de gas, carbón pulverizado o petroleo Hornos eléctricos |

|

|

Horno cubilote

|

La carga se encuentra entre combustible y productos de combustión

PD. Se utilizan para refundir hierro obtenido de los altos Hornos, chatarra y piezas fundidas anteriormente |

|

|

Horno hogar abierto

|

Carga aislada del combustible pero en contacto con productos de combustión

|

|

|

Horno de crisol

|

La carga está aislada tanto del combustible como de productos de combustión

|

Relación de carga, combustible, producto

|

|

Horno de crisol

|

Trabaja por combustión ej gas

Es de alta eficiencia energética y metalúrgica Aquí los crisoles están totalmente dentro de cámara del horno y se extraen de ella pata coser el metal. Está contenido en paredes refractarias que generan cavidad para flujo de gases en combustión |

|

|

Tipos de Hornos de crisol

|

Fijo o baculante

De foso, a nivel del suelo o levantados respecto al suelo Pueden tener crisol móvil (se levanta) o fijo (cuchareado) |

|

|

Horno eléctrico

|

El tipo de horno eléctrico más sencillo es el de resistencia, en que se haciendo pasar corriente eléctrica por elemento resistivo que rodea paredes internas del horno (forma de bobina de alambre enrollada a tubo de metal o material resistivo como carborundo)

|

|

|

Utilidad de los Hornos de resistencia

|

Útiles en aplicaciones en que se necesita horno pequeño cuya temperatura se controla de forma precisa

|

|

|

Defectos de fundición

|

1. Caídas de arena

2. Costras 3. Corrimiento del molde 4. Corrimiento del corazón 5. Fundición incompleta 6. Discontinuidades 7. Dimensiones o formas incorrectas |

|

|

Defecto caída de arena

|

Por la erosión del molde de arena durante proceso de vaciado

Provoca irregularidad en superficie de la pieza |

|

|

Costras

|

Áreas rugosas en superficie por incrustación de arena y metal

|

|

|

Corrimiento del molde

|

Por mala alineación de las dos mitades

Es como un escalón en el plano de partición del molde |

|

|

Corrimiento del corazón

|

El corazón flota en el metal por lo que la posición ya no es la adecuada y genera variación de la geometría final deseada

|

|

|

Fundición incompleta

|

Debido a fallas de llenado, volumen insuficiente del metal vaciado y fugas

Puede deberse a temperaturas muy bajas del metal fundido o tiempos muy largos de vaciado. |

|

|

Discontinuidades

|

Formadas por todo tipo de grietas y puntos fríos

Las grietas porque durante el enfriamiento el metal no puede realizar una libre contracción Un punto frío se presenta por unión de dos corrientes de metal líquido, cercanas al punto de solidificación |

|

|

Dimensiones o formas incorrectas

|

Por inadecuada tolerancia de contracción, error de montaje del modelo o de una deformación por liberación de esfuerzos residuales de pieza fundida

|

|

|

Moldes de arena verde

|

Hechos de mezcla de arena, arcilla y agua

El molde contiene humedad al momento del vaciado Son los más ampliamente usados por: -Suficiente resistencia en la mayoría de sus aplicaciones -Rectractilidad -Permeabilidad -Reutilización -Menos costoso |

|

|

Desventajas de moldes de arena verde

|

La humedad en la arena puede causar defectos en algunas fundiciones dependiendo del metal y de la forma geométrica de la pieza

|

|

|

Molde de arena seca

|

Se fabrica con aglomerantes orgánicos en lugar de arcilla

El molde se cuece en una estufa grande a temperaturas 204° - 316°C El cocido en la estufa refuerza el molde y endurece la superficie de la cavidad |

|

|

Ventajas, desventajas y aplicaciones del molde de arena seco

|

Ventajas :

Proporciona mejor control dimensional en la fundición que los moldes de arena verde Desventajas: Es más costoso y la velocidad de producción es reducida debido al tiempo de secado Aplicaciones: Se limitan a condiciones de tamaño medio y grande y en velocidades de producción bajas |

|

|

Metales típicos a fundir en moldes permanentes

|

Aleaciones de aluminios, magnesio y cobre

|

|

|

Fundición en molde permanente al vacío

|

Muy similar al proceso de fundición a baja presión con diferencia de que ahora la cavidad del molde se genera vacío y la diferencia de presión entre la cavidad y crisol con metal fundido que se encuentra a presión atmosférica obliga al metal a llenar la cavidad.

|

|

|

Ventajas y desventajas de molde permanente al vacío

|

Desventaja:

Es más costoso debido a que generar vacíos más difícil que generan una baja presión Ventajas: En la fundición se reduce la porosidad y la oxidación debidas al aire y mejora de esta forma la resistencia mecánica del producto |

|

|

Procesos para inspección de piezas fundidas

|

Inspección visual (defectos superficiales)

Pruebas destructivas (con muestras y se realizan ensayos para determinar presencia y localización de cavidades y defectos internos) Pruebas no destructivas (pata inspección de piezas sin alterarlas) (ej: partículas ferro magnéticas, ultrasonido o radiografía) |

|

|

Defectos comunes en todos tipos de fundición

|

1. Proyecciones metálicas

2. Cavidades 3. Discontinuidades 4. Superficie defectuosa 5. Fundición incompleta 6. Dimensiones o formas incorrectas 7. Inclusiones |

|

|

Defectos comunes en fundición de arena

|

1. Sopladuras

2. Puntos de alfiler 3. Caídas de arena 4. Costra 5. Corrimiento del molde 6. Fundición incompleta 7. Discontinuidades 7. Dimensiones o formas incorrectas |