- Barajar

ActivarDesactivar

- Alphabetizar

ActivarDesactivar

- Frente Primero

ActivarDesactivar

- Ambos lados

ActivarDesactivar

- Leer

ActivarDesactivar

Leyendo...

Cómo estudiar sus tarjetas

Teclas de Derecha/Izquierda: Navegar entre tarjetas.tecla derechatecla izquierda

Teclas Arriba/Abajo: Colvea la carta entre frente y dorso.tecla abajotecla arriba

Tecla H: Muestra pista (3er lado).tecla h

Tecla N: Lea el texto en voz.tecla n

![]()

Boton play

![]()

Boton play

![]()

49 Cartas en este set

- Frente

- Atrás

|

Definir 5s

|

es un sistema para la organización y estandarización del lugar de trabajo

|

|

Quien desarrollo las 5s?

|

Toyota en 1960,

|

|

las 5s son

|

seiri

seiton seiso seiketsu shitsuke |

|

Seiri

|

subordinar, clasificar, descartar

|

|

Seiton

|

poner en orden, sistematizar, ordenar

|

|

Seiso

|

sanear y limpiar, brillar

|

|

Seiketsu

|

simplificar, estandarizar y volver coherente

|

|

Shitsuke

|

sostener el proceso, disciplinar, educar

|

|

Objetivos de las 5s

|

lograr una mayor eficiencia, uniformidad y formalidad

|

|

Seiri concepto

|

garantizar que cada elemento de un lugar de trabajo este en el lugar apropiado,o bien se identifica como innecesario y se elimina

|

|

Seiton concepto

|

arregla los materiales y equipos de modo que sea fácil de encontrarlos y utilizarlos

"un sitio para cada cosa y cada cosa en su lugar" |

|

Seiso concepto

|

se refiere a un área de trabajo limpia

-permite a su vez la inspección y la identificación de problemas de averías, desgastante, escapes o de cualquier tipo de defecto |

|

Seiketsu concepto

|

-mantener los estados de limpieza y organización anteriores

-etapa de aplicación -mantener permanente un entorno productivo e impecable -formalizar los procedimientos |

|

Shitsuke concepto

|

mantener el proceso funcionando a través de las estructuras de capacitación, comunicación y organización

|

|

Importancia de las 5s

|

-lograr la eliminación de despilfarro en diferentes áreas

-incrementar la mejora de condiciones de higiene, seguridad y salud ocupacional -es la plataforma para desarrollar cualquier sistema enfocado a la satisfacción del cliente |

|

Beneficios de las 5s

|

-El empleado adquiere un sentido de pertenencia, seguridad y se siente motivado trabajando en un lugar limpio y ordenado

-se genera una cultura organizacional -se potencia y se economiza el uso y la respuesta del tiempo -se incrementa la vida útil de los equipos -se reducen las mermas y perdidas por producción con defectos -se elaborar productos de mayor calidad |

|

Kaizen significado

|

palabra japonesa que significa mejora gradual y continua en forma ordenada

|

|

Filosofía Kaizen

|

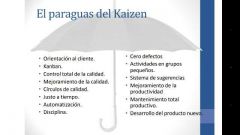

la mejora en todas las áreas del negocio sirve para aumentar la calidad de la empresa. por lo tanto cualquier actividad centrada hacia la mejora cae dentro del paraguas de Kaizen

|

|

El paraguas del Kaizen

|

|

|

Enfoque de Kaizen

|

se enfoca hacia las mejoras pequeñas, graduales y frecuentes a largo plazo, con una inversión financiera mínima y la participación de todos en la organización

|

|

consejos básicos Kaizen institute

|

-Descartar las ideas fijas convencionales

-Pensar como hacer algo y no porque no se puede hacer - No buscar la perfección -Norma poner excusas, sino cuestionar las prácticas actuales -Buscar la "sabiduría de diez personas en lugar del conocimiento de una" |

|

Persepcion de las funciones del puesto según el nivel

|

|

|

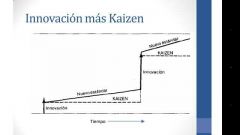

1. Efecto

|

Kaizen: Largo plazo y larga duración pero sin

dramatismo Innovación: Corto plazo pero dramático |

|

2. Ritmo

|

Kaizen: Pasos pequeños

Innovación: Pasos grandes |

|

3. Itinerario

|

Kaizen: Continuo e incremental

Innovación: Intermitente y no incremental |

|

4. Cambio

|

Kaizen: Gradual y constante

Innovación: Abrupto y volátil |

|

5. Involucramiento

|

Kaizen: Todos

Innovación: Selección de unos pocos "campeones" |

|

6. Enfoque

|

Kaizen: Colectivismo, esfuerzos de grupo,

enfoque de sistemas Innovación: Individualismo áspero, ideas y esfuerzos individuales |

|

7. Método

|

Kaizen: Mantenimiento y mejoramiento

Innovación: Demolición y reconstrucción |

|

8. Motivación

|

Kaizen: Conocimiento con-vencional y

estado del arte Innovación: Invasiones tecnológicas, nuevas invenciones, nuevas teorías |

|

9. Requisitos

prácticos |

Kaizen: Requiere poca inversión pero gran

esfuerzo para mantenerlo Innovación: Requiere gran inversión y poco esfuerzo para mantenerlo |

|

10. Orientación al

esfuerzo |

Kaizen: Personas

Innovación:Tecnología |

|

11. Criterios de

evaluación |

Kaizen: Proceso y esfuerzos para mejores

resultados Innovación: Resultados para las utilidades |

|

12. Ventaja

|

Kaizen: Trabaja bien en economías de

crecimiento lento Innovación: Mejor adaptada para economías de crecimiento rápido |

|

.

|

|

.

|

|

cadena total de las manufactura

|

|

|

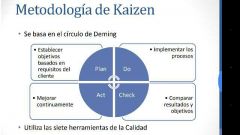

Metodología de kaizen

|

|

|

Los cinco ¿Por qué?

|

• El Control Total de la Calidad establece revisar el proceso

anterior de producción para averiguar las causas de un problema. • El mejoramiento requiere que siempre estemos conscientes de lo que viene en un nuevo proceso. • En la fábrica, a los solucionadores de problemas se les pregunta “¿Por qué?” no una sino cinco veces. • Con frecuencia, la primera respuesta al problema no es la causa fundamental. • Preguntando varias veces se descubrirán varias causas, una de las cuales por lo general es la fundamental. |

|

Las ocho disciplinas (8D) datos

|

-(en inglés

Eight Disciplines Problem Solving) -El gobierno de los EEUU primero utilizó un proceso parecido al 8D durante la segunda guerra mundial -Ford Motor Company primero documento el método 8D en 1987 |

|

Las ocho disciplinas (8D)

|

D1: Establecer un grupo para la solución del

problema D2: Crear la descripción del problema D3: Desarrollar una solución temporal D4: Análisis de causa raíz D5: Desarrollar soluciones permanentes D6: Implementar y validar soluciones D7: Prevenir la recurrencia D8: Cerrar el problema y reconocer contribuciones |

|

D1: Establecer un grupo para

la solución del problema |

Establecer un equipo de investigación multidisciplinario, en

donde todos los integrantes: -Tengan la experiencia para entender el problema y -Autoridad para implementar soluciones, -Tengan la disposición y el tiempo para pertenecer al grupo y -Tengan diferentes competencias que permitan ver los diferentes aspectos que pueda tener el problema. -Debe tener un líder quien debe manejar la información de la investigación, -Debe mantener informado al grupo y a las personas involucradas con el problema (grupos de interés), y -Es quién debe hacerse responsable por que se cumplan los objetivos establecidos por el grupo 8D. |

|

D2: Crear la descripción del

problema |

Crear una descripción del problema que contenga información clara,

concisa, que contemple varios aspectos del problema preguntando a las personas que están directamente involucradas, es decir quienes trabajan en el área o proceso objeto del problema. -Para completar la descripción del problema se deben contestar preguntas como: - Aparentemente, ¿Cuál es el problema?, -¿Qué está pasando contra qué debería de estar pasando?, - ¿En dónde está pasando?, - ¿Cuándo está pasando?, ¿Cuándo no está pasando?, - ¿Quiénes están involucrados? y -¿Cuál es el alcance del problema en cuanto a costos, calidad, seguridad, daños, etc.? |

|

D3: Desarrollar una solución

temporal |

Para controlar los efectos que pueda tener un problema, dar

tiempo a encontrar la causa raíz del problema y a encontrar una solución definitiva al mismo. - Es importante que sea evaluada y probada antes de su implementación, y que se documente muy bien para poder ser removida en su totalidad cuando sea implementada la solución final a la causa raíz del problema. - Se debe poner en consideración de las personas involucradas en el proceso que puedan verse afectadas. - No debe olvidarse que esta solución es para remediar temporalmente los efectos que cause el problema en cuestión, por lo que el grupo 8D debe continuar trabajando en las siguientes disciplinas hasta cerrar el caso. |

|

D4: Análisis de causa Raíz

(RCA) |

La D2 (Crear la descripción del problema) es la consecuencia o

el síntoma de una o varias cosas que lo han ocasionado. - En la mayoría de los casos la causa raíz no es tan evidente por lo cual se debe hacer un análisis que conduzca a encontrarla. - Para esto primero es necesario observar detenidamente el proceso que contiene el problema, obtener información directamente de las personas que tienen la experiencia y de datos reales obtenidos. - Después de tener una o varias causas se debe utilizar la metodología de los "5 por qué" hasta obtener las causas iniciales. - La causa raíz se identifica comprobando que al eliminarla el problema no debe tener recurrencia. |

|

D5: Desarrollar soluciones

permanentes. |

Una vez encontrada la causa raíz del problema en cuestión se

deben plantear soluciones permanentes que la ataquen directamente. - Estas soluciones deben probarse hasta comprobar que efectivamente la causa raíz ha sido detectada y eliminada. |

|

D6: Implementar y validar

soluciones |

Después de haber desarrollado y probado la o las soluciones

permanentes se debe planear y realizar la implementación, y posteriormente verificar que funcione correctamente, es decir que no se presente recurrencia. - Se recomienda tomar mediciones para saber si las acciones realizadas son efectivas y saber en qué momento reaccionar cuando se descontrolen los resultados. |

|

D7: Prevenir la recurrencia

|

Para prevenir la recurrencia se puede hacer un AMEF, un cambio de

políticas o procedimientos, fijar estándares o Poka Yokes, a través de: 1. Revisar el historial del problema 2. Identificar las políticas y prácticas que permitieron que este problema ocurriera 3. Desarrollar un plan de acciones de prevención Realizar auditorías para asegurarse de que la solución implementada está funcionando de acuerdo a lo esperado. - La información obtenida de un 8D es tal vez lo más importante de todo el proceso. - Permitirá que los logros obtenidos en la solución de un problema en un área de trabajo se puedan trasladar a otra área en donde se presenten problemas similares - De igual manera ayuda a tomar acciones preventivas a situaciones que se puedan presentar en los diferentes lugares de trabajo. |

|

D8: Cerrar el problema y

reconocer contribuciones |

Una vez que un problema ha sido auditado y se ha determinado

que su solución es efectiva debe ser cerrado oficialmente. • En este punto se debe remover la solución temporal que se dio en el paso D3, a menos de que se considere parte de la solución permanente. • Para finalizar el proceso el grupo debe: • Preguntarse que estuvo bien y que no, • Revisar las responsabilidades de los miembros y del líder del grupo, • Las expectativas de los grupos de interés, • Si los procedimientos pueden ser aplicados en algún otro lugar, • Si se encontraron problemas adicionales, que se aprendió y • Si finalmente se resolvió el problema. • Es importante reconocer la contribución de cada uno de los miembros del equipo, ya que toda la organización se beneficia por las actividades que contribuyen al mejoramiento continuo |